Comprendere i vantaggi delle ruote forgiate in due pezzi nelle auto ad alte prestazioni

Come Vengono Progettate le Ruote Forgiati a Due Pezzi per le Prestazioni

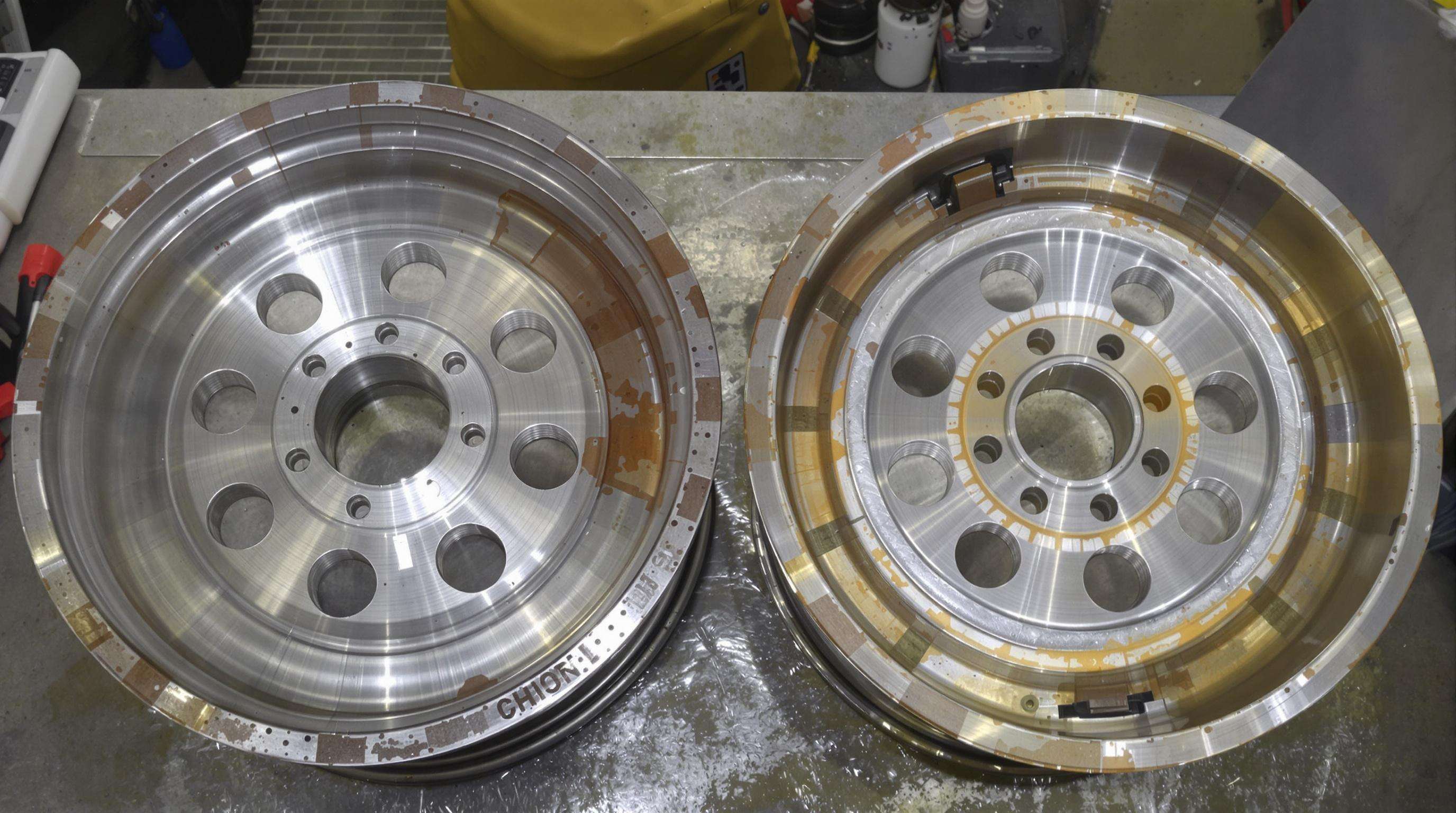

Anatomia delle Ruote Forgiati a Due Pezzi: Sezione Centrale e Barile Rimovibile

I cerchi forgiati a due pezzi hanno due componenti principali: una parte centrale in alluminio forgiato e un barile separato, solitamente realizzato in un qualche tipo di materiale leggero in lega. Il centro contiene tutti i raggi, oltre al punto in cui il cerchio si monta sul mozzo, ed è progettato per sopportare correttamente le forze che passano attraverso il sistema di sospensione. Poi c'è il barile stesso che mantiene il tallone del pneumatico in posizione. I produttori lavorano con attenzione questa parte per garantire che tutto rimanga resistente, anche quando forze laterali colpiscono il cerchio durante le curve o gli sterzi. Quello che rende particolari questi cerchi è tuttavia la loro configurazione modulare. Se dovesse verificarsi un danno a una sola parte, i meccanici possono sostituire soltanto ciò che necessita di riparazione, invece di dover acquistare un cerchio completamente nuovo. Per chi guida fuoristrada o percorre tanti chilometri con i propri veicoli, nel tempo si risparmia denaro. Alcune stime indicano che i proprietari potrebbero risparmiare circa il 40 percento sui costi di sostituzione rispetto ai tradizionali cerchi monoblocco.

Leghe di Alluminio Forgiato e il Loro Ruolo nella Resistenza, Durata e Riduzione del Peso

Quando l'alluminio 6061-T6 viene forgiato a pressioni superiori a 10.000 psi, si verifica in realtà una compressione della struttura cristallina all'interno del metallo. Questo comporta un aumento di circa il 30% della resistenza a trazione rispetto alle normali ruote fuse. Per quanto riguarda la progettazione reale delle ruote, i produttori possono creare raggi molto più sottili, talvolta stretti fino a 3 mm, mantenendo comunque l'integrità strutturale. Il risultato finale è che ogni ruota perde circa il 15-20% del peso rotante. Test di laboratorio effettuati da fonti terze hanno dimostrato che queste ruote forgiati sono in grado di sopportare quasi tre volte la quantità di stress ripetuto prima di cedere definitivamente. Per chi guida in modo sportivo, colpisce frequentemente i marciapiedi o deve frenare bruscamente, questa caratteristica fa una grande differenza in termini di resistenza nel tempo delle ruote.

Assemblaggio Preciso e Integrità Strutturale nei Design a Due Pezzi

Gli accessori in titanio omologati per applicazioni aeronautiche tengono tutto insieme, fissando sia il centro che il cerchio tramite precisi pattern di bulloni a 360 gradi che distribuiscono uniformemente il peso su tutta la ruota. Gli ingegneri eseguono simulazioni utilizzando l'analisi agli elementi finiti per testare come questi componenti resistono alle forze durante curve strette con carichi di 2,5G. Intanto, particolari guarnizioni in silicone sono state sottoposte a rigorosi test di pressione per evitare la fuoriuscita d'aria anche quando la temperatura supera i 300 gradi Fahrenheit. Tutta questa attenta progettazione fa sì che il prodotto finito resti dritto e stabile a velocità autostradali fino a 220 miglia orarie. Parliamo di ruote che pesano complessivamente tra le 22 e le 26 sterline, il che le rende circa il 35 percento più leggere rispetto alle versioni simili presenti oggi sul mercato.

Vantaggi Prestazionali delle Ruote Forgiati Bilocati Leggere

Riduzione della Massa Non Sospesa: Impatto su Accelerazione, Frenata e Guidabilità

Riducendo la massa rotante del 20-30% rispetto alle ruote in ghisa, i design forgiati a due pezzi offrono miglioramenti prestazionali misurabili. Una riduzione del 15% del peso non sospeso migliora le distanze di frenata da 60-0 mph di 1,2 lunghezze auto e aumenta l'aderenza laterale del 4,2% nei test su pista circolare - differenze fondamentali in ambienti motorsport competitivi.

Migliorata Risposta della Sospensione e Dinamica del Veicolo con l'Alleggerimento delle Ruote Forgiati

Un minore momento d'inerzia consente ai sistemi di sospensione di mantenere un contatto con la strada dell'18% migliore su superfici irregolari. Questo migliora la risposta transitoria durante le manovre rapide, fornendo un miglioramento di 0,08g nell'agilità di guida. Le ruote seguono con maggiore precisione le irregolarità del fondo stradale, migliorando sia il controllo che la qualità di marcia senza compromettere la resistenza strutturale.

Ottimizzazione della Distribuzione del Peso e Miglioramenti Prestazionali nel Mondo Reale

La massa ridotta dei cerchi forgiati abbassa il baricentro del veicolo di 12–15 mm. Nei veicoli sportivi orientati alla pista, questo contribuisce a ridurre i tempi al giro di 0,4 secondi e migliora la costanza di usura degli pneumatici del 19%, offrendo un vantaggio strategico nelle gare di durata e nella guida sportiva su strada.

Cerchi forgiati vs. cerchi pressofusi: perché la scienza dei materiali è importante nelle applicazioni di prestazioni

Alluminio forgiato vs. pressofuso: confronto tra resistenza, densità e resistenza alla fatica

Nella produzione di cerchi forgiati, i produttori utilizzano blocchi di alluminio massiccio e applicano una pressione elevata per comprimerli, allineando al contempo la struttura del grano per migliorare la durata. Il risultato finale? Un materiale che è circa il 20 o addirittura il 30 percento più denso rispetto ai cerchi in lega pressofusa. I cerchi in lega vengono prodotti versando l'alluminio caldo in stampi, ma questo metodo lascia spesso piccole bolle d'aria o vuoti nel metallo. I cerchi forgiati offrono generalmente una resistenza superiore del 15-18% in rapporto al peso e tendono a durare circa tre volte di più prima di mostrare segni di crepe da fatica durante i test di resistenza, secondo uno studio pubblicato sulla Metallurgical Engineering Review nel 2023. Tutti questi fattori rendono i cerchi forgiati una scelta particolarmente indicata per situazioni che comportano curve strette a velocità elevate o esposizione ripetuta a variazioni di temperatura.

Durata a lungo termine e resistenza allo stress di ruota forgiata costruzione

L'alluminio forgiato ha una struttura a grana continua che resiste molto meglio alla flessione e alle fratture rispetto a quanto si osserva nelle versioni fuse. Sottoponendo i cerchi a test d'impatto, si è visto che quelli forgiati resistono a circa 2,5 volte più urti contro i marciapiedi prima di mostrare danni significativi. Anche squadre di corse hanno notato qualcosa di interessante: si registra circa l'80% in meno di problemi ai cerchi durante gare lunghe. Alcuni meccanici di diverse squadre indicano effettivamente la costruzione forgiata come il motivo per cui le loro auto rimangono bilanciate e strutturalmente integre anche dopo centinaia di giri, durante i quali i cerchi vengono costantemente spinti al limite.

Valgono la pena di pagare un prezzo maggiore i cerchi forgiati rispetto alle alternative fuse di alta gamma?

I cerchi forgiati hanno sicuramente un prezzo più alto, circa il 50-70 percento in più rispetto ai migliori cerchi in lega di qualità, ma i veri intenditori sanno che valgono ogni centesimo perché questi cerchi durano più a lungo e offrono prestazioni migliori. Chi corre su pista afferma che gli intervalli di manutenzione si allungano circa del 40 percento rispetto ai cerchi normali. Anche le squadre di corse professionistiche notano un fenomeno interessante: i tempi sul giro diventano molto più costanti quando si utilizzano cerchi forgiati. Su strada, soprattutto per chi guida supercar, togliere tra gli 8 e i 12 libbre per ruota fa davvero la differenza in termini di reattività dell'auto e migliora effettivamente anche la sicurezza. E c'è un altro vantaggio che pochi menzionano: il risparmio di peso non significa che i cerchi si rompano dopo pochi mesi come succede con alternative più economiche.

Capacità di personalizzazione dei sistemi a due pezzi per cerchi forgiati

Vantaggi del design modulare: intercambiabilità delle larghezze del canale, degli offset e delle finiture

Con un sistema a due pezzi che divide il centro dal barilotto, è possibile regolare separatamente le varie componenti. La larghezza varia da 8 pollici fino a oltre 13 pollici, mentre le regolazioni del offset coprono un range di più o meno 15 mm. Sono inoltre disponibili diverse finiture. Questo consente ai piloti di gara di regolare con precisione le ruote in base a piste specifiche, garantire un adeguato spazio per i freni e ottenere angoli di sospensione perfetti. Molti appassionati amano abbinare centri anodizzati con barilotti lucidati, perché il risultato estetico è molto gradevole sulla vettura. Anche le squadre di motorsport effettuano frequentemente questa scelta – circa il 72 percento, secondo quanto riportato da Performance Wheels Research nel 2023. Ha senso quando si desidera che i colori del proprio marchio spicchino durante le competizioni.

Personalizzazione di Calzata ed Estetica per Veicoli Stradali e da Pista ad Alte Prestazioni

Le ruote forgiati a due pezzi offrono adattabilità sia funzionale che estetica. I preparatori possono configurare:

- Configurazioni stradali : Profili concavi con finiture in titanio spazzolato per berline sportive di lusso

- Configurazioni da pista : Centri a faccia piatta e canale per cerchi a tenuta di anello per il racing su circuito

- Configurazioni ibride : Rivestimenti anti-corrosione e componenti colorati abbinati per supercar in ogni condizione meteorologica

Questa versatilità garantisce una riduzione del peso del 34% rispetto ai sistemi di pari dimensioni in ghisa, offrendo nel contempo una rigidezza laterale superiore del 20% (SAE Technical Paper 2022). La possibilità di sostituire solo il canale in caso di danni, anziché l'intera ruota, riduce i costi a lungo termine di circa il 40%, soprattutto per i conducenti che passano da un tipo di pneumatico stagionale all'altro.

Applicazioni pratiche: Ruote forgiati a due pezzi in motorsport e supercar

Utilizzo di ruote forgiati in competizioni GT3, endurance e motorsport professionistico

Nelle gare GT3 e negli eventi di endurance come la celebre 24 Ore di Le Mans, i cerchioni forgiati a due pezzi sono ormai diventati un equipaggiamento standard. Questi cerchioni resistono alle violente forze di curva e mantengono la loro solidità anche quando le temperature all'interno dei passaruota diventano estremamente elevate durante le lunghe gare. La loro struttura consente ai team di sostituire soltanto la parte centrale del cerchione tra un evento e l'altro, risparmiando molto tempo nel box. I meccanici possono dedicare meno tempo alla riparazione dei cerchioni danneggiati e più tempo al perfezionamento delle configurazioni per ciascun tracciato unico. Uno studio recente pubblicato da SAE International nel 2023 ha rivelato anche un dato interessante. I team che hanno adottato questi design a due pezzi hanno registrato una riduzione dei problemi durante i pit stop del circa 63 percento rispetto ai vecchi cerchioni monopezzo. Una simile affidabilità fa tutta la differenza quando ogni secondo conta sulla pista da gara.

Caso studio: Miglioramenti di prestazioni in veicoli dedicati alla pista dotati di cerchioni forgiati a due pezzi

Durante i test al celebre circuito di Nürburgring, gli ingegneri hanno notato qualcosa di interessante quando hanno sostituito le ruote tradizionali con delle ruote forgiati a due pezzi sul loro prototipo di auto sportiva. I tempi sul giro sono effettivamente calati di quasi 1,7 secondi a giro! Questo è accaduto perché le nuove ruote hanno ridotto la massa rotante di circa il 22%, il che fa tutta la differenza in termini di maneggevolezza e velocità. Ciò che è davvero interessante dell'alluminio forgiato è la sua capacità di condurre il calore. Quando i piloti premevano ripetutamente sui freni durante quelle intense sessioni di test, il liquido freni è rimasto liquido invece di trasformarsi in vapore. Ciò significava che il pedale del freno è rimasto fermo e prevedibile anche dopo aver completato dieci giri consecutivi ad alte temperature senza mai rallentare. Un risultato davvero impressionante per chiunque si interessi di guida sportiva.

Crescente adozione in supercar omologate per strada e in veicoli stradali ad alte prestazioni

JATO Dynamics riporta che circa il 78 percento delle supercar prodotte nel 2024 escono dalla fabbrica con cerchi forgiati a due pezzi come equipaggiamento standard. Questi cerchi possono ospitare pneumatici più larghi senza influenzare l'assetto della sospensione, rendendoli praticamente perfetti per veicoli stradali orientati alle prestazioni. Test nel mondo reale mostrano che i guidatori percepiscono un miglioramento nella reattività delle auto tra l'8 e il 12 percento durante le transizioni in curva, in situazioni reali di guida in montagna. Questo conferma in sostanza ciò che molti hanno sempre sospettato: la tecnologia derivata dal motorsport funziona egregiamente anche su strada.

Domande Frequenti

Quali sono i componenti principali dei cerchi forgiati a due pezzi?

I cerchi forgiati a due pezzi sono composti da un centro in alluminio forgiato e da un barilotto separato in lega leggera.

Come si comportano i cerchi forgiati a due pezzi rispetto ai cerchi in ghisa?

I cerchi forgiati a due pezzi offrono un migliorato livello di resistenza, durata e riduzione del peso rispetto ai cerchi in ghisa, rendendoli ideali per applicazioni ad alte prestazioni.

Quali sono le opzioni di personalizzazione per i cerchi forgiati a due pezzi?

Offrono opzioni come design modulari, larghezze del barile intercambiabili, offset e finiture, rendendoli personalizzabili per soddisfare svariate esigenze di prestazioni.

Prodotti consigliati

Notizie di rilievo

Notizie di rilievo

-

Prodotti a base di carbonio forgiato

2024-05-21

-

Accessori fuoristrada forgiati

2024-05-21

-

GVICHN introduce un prodotto rivoluzionario a due pezzi

2024-05-21

ONLINE

ONLINE