Die Vorteile zweiteiliger Schmiederäder in Hochleistungsautos verstehen

Wie zweiteilige Schmiedefelgen für Leistung entwickelt werden

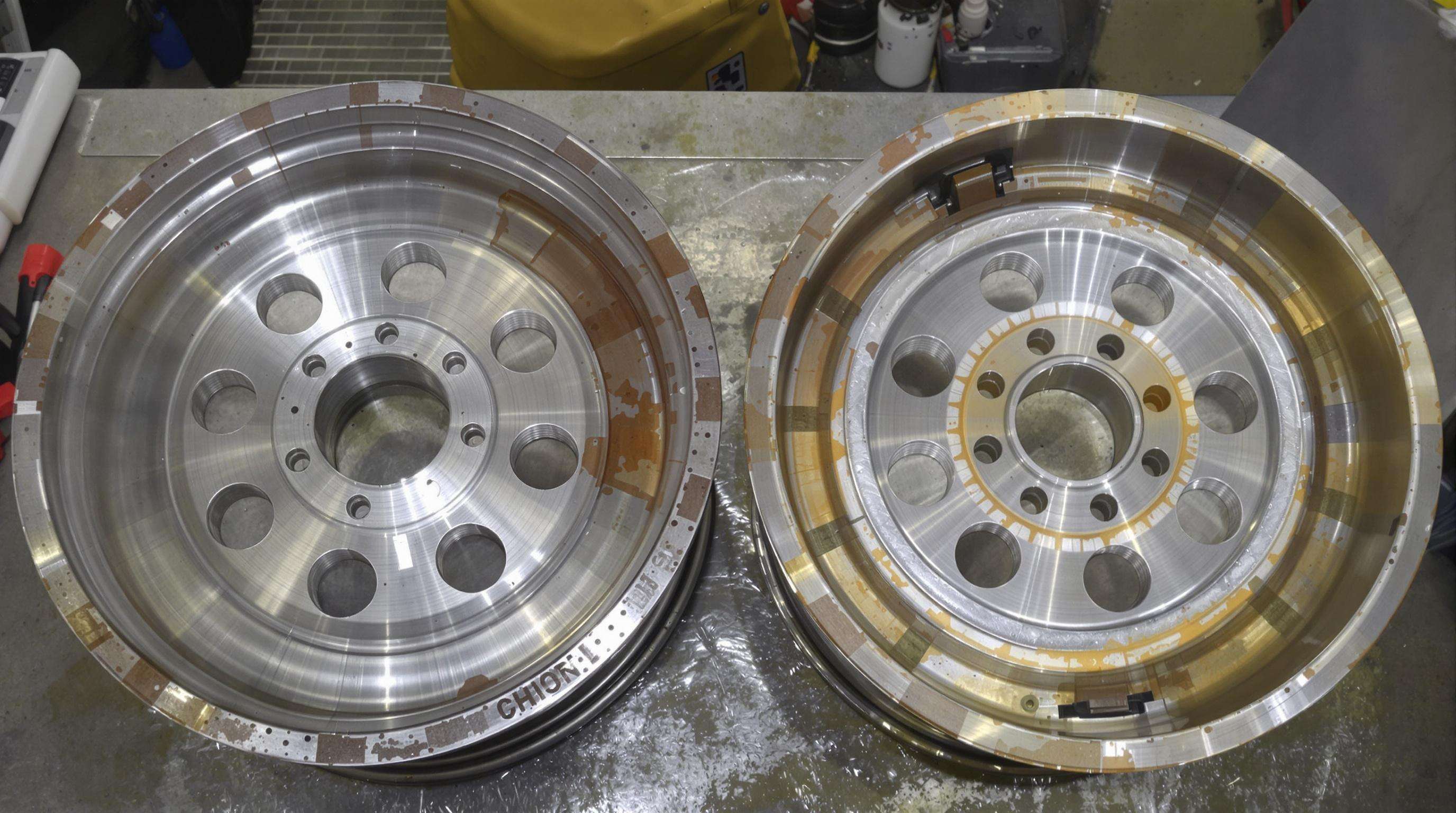

Anatomie zweiteiliger Schmiedefelgen: Mittelteil und abnehmbarer Reifenlaufring

Geschmiedete Zweiteilerräder bestehen aus zwei Haupts Komponenten: einem geschmiedeten Aluminium-Mittenteil und einem separaten Felgenkörper, der üblicherweise aus einem leichten Legierungsmaterial gefertigt ist. Der Mittenteil enthält alle Speichen sowie die Aufnahme, mit der das Rad an der Nabe befestigt wird. Er ist so konzipiert, dass er die durch das Fahrwerk wirkenden Kräfte richtig aufnehmen kann. Der Felgenkörper selbst hält die Reifenbead an ihrem Platz. Hersteller fertigen diesen Teil mit großer Sorgfalt, um auch bei seitlichen Kräften, die während Kurvenfahrten auf das Rad wirken, eine hohe Stabilität zu gewährleisten. Besonders an diesen Rädern ist jedoch ihre modulare Bauweise. Falls ein Teil beschädigt wird, können Mechaniker lediglich das betroffene Element ersetzen, anstatt ein komplett neues Rad kaufen zu müssen. Für Fahrer, die im Gelände unterwegs sind oder hohe Streckenleistungen mit ihren Fahrzeugen erbringen, bedeutet dies langfristige Kosteneinsparungen. Schätzungen zufolge können Besitzer bis zu 40 Prozent an Ersatzkosten sparen im Vergleich zu herkömmlichen Einzelstück-Rädern.

Geschmiedete Aluminiumlegierungen und ihre Rolle bei Festigkeit, Langlebigkeit und Gewichtsreduktion

Wenn Aluminium 6061-T6 bei Drücken über 10.000 psi geschmiedet wird, verdichtet sich dadurch tatsächlich die Kornstruktur innerhalb des Metalls. Dies führt zu einem ungefähr 30 % höheren Zugfestigkeitswert im Vergleich zu herkömmlichen Gussrädern. Für das tatsächliche Rad-Design bedeutet dies, dass Hersteller deutlich dünnere Speichen konstruieren können, manchmal nur 3 mm breit, und dennoch die strukturelle Integrität beibehalten. Das Endergebnis ist: Jedes Rad verliert etwa 15 bis 20 % seines Rotationsgewichts. Labortests unabhängiger Quellen haben gezeigt, dass diese geschmiedeten Räder fast dreimal so viel wiederholter Belastung standhalten können, bevor sie letztendlich versagen. Für alle, die aggressiv fahren, häufig Bordsteine treffen und abrupt anhalten müssen, macht dies einen großen Unterschied, wie gut die Räder im Laufe der Zeit standhalten.

Präzisionsmontage und strukturelle Integrität bei Zweiteilern

Titan-Schrauben, die für den Einsatz in Flugzeugen ausgelegt sind, halten alles zusammen und sichern sowohl das Zentrum als auch das Fass durch präzise 360-Grad-Bolzenmuster, die das Gewicht gleichmäßig auf das Rad verteilen. Ingenieure führen Simulationen mit der Finite-Elemente-Analyse durch, um zu testen, wie diese Komponenten Kräfte bei scharfen Kurvenfahrten mit 2,5-G-Belastung standhalten. Unterdessen wurden spezielle Silikondichtungen intensiven Drucktests unterzogen, um zu verhindern, dass Luft entweicht, selbst wenn die Temperaturen über 300 Grad Fahrenheit steigen. All diese sorgfältige Konstruktion sorgt dafür, dass das fertige Produkt auch bei Autobahngeschwindigkeiten von bis zu 220 Meilen pro Stunde gerade und stabil bleibt. Wir sprechen hier von Rädern, deren Gesamtgewicht lediglich bei 22 bis 26 Pfund liegt und die somit etwa 35 Prozent leichter sind als vergleichbare Gussräder, die heute auf dem Markt erhältlich sind.

Leistungsvorteile von leichten Zweiteiligen Schmiedefelgen

Reduzierung der ungefederten Masse: Auswirkungen auf Beschleunigung, Bremsverhalten und Fahrdynamik

Durch die Reduzierung der rotierenden Masse um 20–30 % gegenüber Gussrädern ermöglichen zweiteilige Schmiedekonstruktionen messbare Leistungssteigerungen. Eine Reduktion des ungefederten Gewichts um 15 % verbessert die Bremsweglänge von 60–0 mph um 1,2 Fahrzeuglängen und erhöht den Seitenhalt in Skidpad-Tests um 4,2 % – Differenzen, die in wettbewerbsintensiven Motorsportumgebungen entscheidend sind.

Verbesserte Federungsdynamik und Fahrzeugstabilität durch Gewichtsreduktion der Schmiederäder

Geringere Rotationsmasse erlaubt den Federungssystemen, auf unebenen Oberflächen eine um 18 % bessere Bodenhaftung aufrechtzuerhalten. Dies verbessert die Reaktion auf plötzliche Manöver und bringt eine Steigerung der Fahrdynamik um 0,08g. Die Räder folgen der Fahrbahnkontur präziser, was sowohl die Kontrolle als auch die Fahrtkomfortqualität verbessert, ohne die strukturelle Festigkeit zu beeinträchtigen.

Optimierung der Gewichtsverteilung und Steigerung der realen Fahrdynamik

Die reduzierte Masse der Schmiedefelgen senkt das Fahrzeug schwerpunkt um 12–15 mm. Bei rennoptimierten Sportwagen trägt dies zu einer Verringerung der Rundenzeiten um 0,4 Sekunden bei und verbessert die Konsistenz des Reifenabriebs um 19 %. Dies bietet sowohl im Langstreckenrennsport als auch beim fahrleistungsorientierten Straßenbetrieb einen strategischen Vorteil.

Geschmiedete vs. gegossene Felgen: Warum Werkstoffkunde bei Leistungsanwendungen eine Rolle spielt

Geschmiedetes vs. gegossenes Aluminium: Stärke, Dichte und Ermüdungswiderstand im Vergleich

Bei der Herstellung von geschmiedeten Felgen verwenden Hersteller massive Aluminiumblöcke und leiten einen hohen Druck ein, um diese zu verdichten und gleichzeitig die Kornstruktur auszurichten, um die Langlebigkeit zu verbessern. Das Endergebnis? Ein Material, das ungefähr 20 bis sogar 30 Prozent dichter ist als Gussräder. Gussräder werden hergestellt, indem heißes Aluminium in Formen gegossen wird, doch diese Methode hinterlässt häufig winzige Luftblasen oder Hohlräume im Metall. Geschmiedete Felgen bieten in der Regel eine um etwa 15–18 % höhere Festigkeit im Verhältnis zum Gewicht, und sie halten zudem etwa dreimal länger, bis bei Belastungstests Anzeichen von Ermüdungsbrüchen auftreten, wie es in einer Studie des Metallurgical Engineering Review aus dem Jahr 2023 festgestellt wurde. All diese Faktoren machen geschmiedete Felgen zu einer besonders guten Wahl für Situationen, bei denen scharfe Kurven bei hohen Geschwindigkeiten gefahren werden oder eine wiederholte Beanspruchung durch Temperaturwechsel vorliegt.

Langfristige Haltbarkeit und Belastungsresistenz von gefertigte Felge konstruktion

Geschmiedetes Aluminium besitzt eine durchgängige Korngestaltung, die im Vergleich zu Gussversionen deutlich widerstandsfähiger gegenüber Biegen und Rissbildung ist. Bei Belastungstests können diese geschmiedeten Felgen etwa 2,5-mal so viele Bordsteinschläge verkraften, bevor ernsthafte Schäden auftreten. Auch Rennmannschaften haben ein interessantes Beobachtung festgestellt – sie berichten von rund 80 Prozent weniger Problemen mit den Felgen während langer Rennen. Mechaniker verschiedener Teams führen sogar aus, dass die geschmiedete Bauweise der Grund dafür ist, dass ihre Fahrzeuge selbst nach Hunderten von Runden, in denen die Felgen ständig an ihre Grenzen gebracht werden, stabil und strukturell intakt bleiben.

Sind geschmiedete Felgen den Aufpreis gegenüber hochwertigen Gussalternativen wert?

Geschmiedete Felgen sind definitiv teurer, etwa 50 bis 70 Prozent mehr als hochwertige Gussfelgen, aber erfahrene Fahrer wissen, dass sie jeden Cent wert sind, denn diese Felgen sind langlebiger und bieten eine bessere Leistung. Personen, die auf Rennstrecken fahren, berichten, dass sich die Wartungsintervalle um etwa 40 Prozent verlängern im Vergleich zu herkömmlichen Felgen. Auch professionelle Rennmannschaften stellen fest, dass ihre Rundenzeiten mit geschmiedeten Felgen deutlich konsistenter werden. Auf der Straße, insbesondere bei Supersportwagen, macht das Gewichtsreduzierung von 3,5 bis 5,5 kg pro Felge tatsächlich einen Unterschied, wie sich das Fahrzeug agiler anfühlt, und verbessert zudem die Sicherheit. Und hier ist etwas, das kaum erwähnt wird: Diese Gewichtseinsparung bedeutet nicht, dass die Felgen nach ein paar Monaten auseinanderfallen wie manch andere billige Alternativen.

Anpassungsmöglichkeiten von Zweiteiligen-Geschmiedefelgen-Systemen

Vorteile des modularen Designs: Austauschbarkeit von Felgenbreiten, Einpresstiefen und Oberflächen

Bei einer Zweiteilerversion, bei der das Zentrum vom Fass getrennt ist, können Anwender beide Komponenten separat anpassen. Die Breite reicht von 8 Zoll bis zu über 13 Zoll, während die Offset-Anpassungen plus oder minus 15 mm betragen. Auch verschiedene Oberflächenbehandlungen sind erhältlich. All dies bedeutet, dass Rennfahrer ihre Felgen für spezifische Strecken optimal abstimmen, die Bremsen problemlos freiräumen und die perfekten Federbeinwinkel einstellen können. Viele Enthusiasten lieben den Mix aus eloxierten Zentren mit glänzenden, polierten Fässern, da dies optisch sehr ansprechend am Fahrzeug wirkt. Motorsportteams setzen dies übrigens häufig um – etwa 72 Prozent, laut der Performance Wheels Research Studie aus dem Jahr 2023. Sinnvoll ist dies insbesondere, wenn die Markenfarben bei Rennen besonders hervorstehen sollen.

Anpassung von Passform und Ästhetik für Hochleistungs-Fahrzeuge im Straßeneinsatz und auf der Rennstrecke

Zweiteilige Schmiedefelgen bieten sowohl funktionale als auch ästhetische Flexibilität. Tuner können konfigurieren:

- Straßenausstattungen : Konvexe Profile mit gebürsteten Titan-Oberflächen für luxuriöse Sportlimousinen

- Rennstrecken-Konfigurationen : Flachgesichtete Naben und beadlock-fähige Felgen für Rennstrecken

- Hybrid-Aufbauten : Korrosionsschutzbeschichtungen und farblich abgestimmte Komponenten für Allwetter-Supercars

Diese Vielseitigkeit ermöglicht eine Gewichtsreduktion von 34 % gegenüber vergleichbaren Guss-Systemen, bei gleichzeitig 20 % höherer Seitensteifigkeit (SAE Technical Paper 2022). Die Möglichkeit, nach Schäden lediglich die Felge auszutauschen – statt das gesamte Rad – reduziert die Langzeitkosten um geschätzte 40 %, besonders vorteilhaft für Fahrer, die zwischen Saisonreifen wechseln.

Praktische Anwendungen: Zweiteilige Schmiedefelgen in Motorsport und Supercars

Einsatz von Schmiedefelgen im GT3-, Langstrecken-Rennsport und professionellem Motorsport

Bei GT3-Rennen und Langstreckenveranstaltungen wie den berühmten 24 Stunden von Le Mans haben sich Zweiteilige Schmiedefelgen heutzutage nahezu zur Standardausrüstung entwickelt. Diese Felgen meistern die extremen Kurvenkräfte und bleiben selbst dann stabil, wenn die Temperaturen innerhalb der Radkästen während langer Rennen regelrecht ausufern. Die Bauweise erlaubt es den Rennmannschaften, lediglich den Felgenkorb zwischen den Einsätzen auszutauschen, was in der Werkstatt enorm viel Zeit spart. Mechaniker können somit weniger Zeit mit der Reparatur beschädigter Räder verbringen und stattdessen mehr Zeit investieren, um die Setup-Einstellungen für jedes spezifische Streckendesign zu optimieren. Eine kürzlich von SAE International im Jahr 2023 veröffentlichte Studie brachte zudem eine interessante Erkenntnis zutage. Teams, die auf diese zweiteiligen Designs umgestiegen sind, verzeichneten rund 63 Prozent weniger Probleme während Boxenstopps im Vergleich zu althergebrachten Einzelteil-Felgen. Eine solche Zuverlässigkeit macht beim Rennsport, bei dem jeder Sekunde Bedeutung zukommt, den entscheidenden Unterschied aus.

Fallstudie: Leistungssteigerungen bei streckenorientierten Fahrzeugen durch zweiteilige Schmiedefelgen

Bei Tests auf der berühmten Nürburgring-Strecke bemerkten Ingenieure etwas Interessantes, als sie die normalen Räder ihres Prototypen-Sportwagens gegen zweiteilige Schmiedefelgen austauschten. Die Rundenzeiten sanken tatsächlich um fast 1,7 Sekunden pro Runde! Dies geschah, weil die neuen Räder die rotierende Masse um etwa 22 % reduzierten, was einen großen Unterschied in der Handhabung und Geschwindigkeit ausmachte. Besonders beeindruckend an geschmiedetem Aluminium ist seine hervorragende Wärmeleitfähigkeit. Als die Fahrer während der intensiven Testfahrten immer wieder heftig auf die Bremsen traten, blieb die Bremsflüssigkeit flüssig statt in Dampf umzuschlagen. Das bedeutete, dass das Bremspedal auch nach zehn aufeinanderfolgenden heißen Runden ohne Unterbrechung fest und vorhersagbar blieb. Eine wirklich beeindruckende Leistung für alle, die sich für Fahrspaß und Leistung interessieren.

Zunehmende Verbreitung in straßenzugelassenen Supersportwagen und hochperformanten Fahrzeugen für die Straße

Laut JATO Dynamics werden etwa 78 Prozent der Supersportwagen, die im Jahr 2024 gebaut wurden, serienmäßig mit zweiteiligen Schmiedefelgen ausgestattet. Diese Felgen ermöglichen heute den Einsatz breiterer Reifen, ohne die Federungskonfiguration verändern zu müssen, was sie nahezu perfekt für leistungsorientierte Straßensportler macht. Praxistests zeigen, dass Fahrer in realen Canyondurchfahrten eine Verbesserung von etwa 8 bis 12 Prozent bei der Fahrzeugreaktion beim Kurvenwechsel erfahren. Dies beweist letztlich, was viele schon lange vermutet haben: Motorensport-Technologie funktioniert auch auf normalen Straßen hervorragend.

FAQ

Welche Hauptkomponenten haben zweiteilige Schmiedefelgen?

Zweiteilige Schmiedefelgen bestehen aus einem geschmiedeten Aluminium-Felgenzentrum und einem separaten leichten Legierungs-Felgenkorb.

Wie performen zweiteilige Schmiedefelgen im Vergleich zu Gussfelgen?

Geschmiedete Zwei-Teile-Räder bieten im Vergleich zu Gussrädern eine höhere Festigkeit, Langlebigkeit und Gewichtsreduktion, wodurch sie ideal für Hochleistungsanwendungen sind.

Welche Anpassungsmöglichkeiten gibt es bei geschmiedeten Zwei-Teile-Rädern?

Sie bieten Optionen wie modulare Designs, austauschbare Felgenbreiten, Einpresstiefen und Oberflächen, wodurch sie für verschiedene Leistungsanforderungen individuell gestaltbar sind.

Empfohlene Produkte

Top-Nachrichten

Top-Nachrichten

-

Verfälschte Kohlenstoffprodukte

2024-05-21

-

Gefälschte Geländezubehör

2024-05-21

-

GVICHN stellt revolutionäres gefälschtes Zwei-Teile-Produkt vor

2024-05-21

ONLINE

ONLINE